3/3S/3L 系列封装贴片应用指南

更新时间:2024-06-18 06:10:21下载pdf

目的

为客户提供贴装型云模组 3、3S、3L 系列封装的生产相关注意事项和建议,减少客户生产过程中可能出现的问题点,提升客户 SMT 良率。

范围

本文件适用于涂鸦智能 3、3S、3L 封装系列的模组客户端贴片应用。

参考文件

- 3/3S/3L 封装系列云模组产品规格书

- IPC-7525 模板设计指导

- IPC-7527 焊膏印刷要求

- J-STD-033 潮湿、再流焊和工艺敏感器件的操作、包装、运输及使用

- IPC-7530 群焊工艺温度曲线指南(再流焊和波峰焊)

模组包装信息

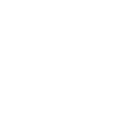

卷带包装信息参考图一,使用 44mm 供料器,供料间距 24mm。

模组上线前确认

检查湿度指示卡

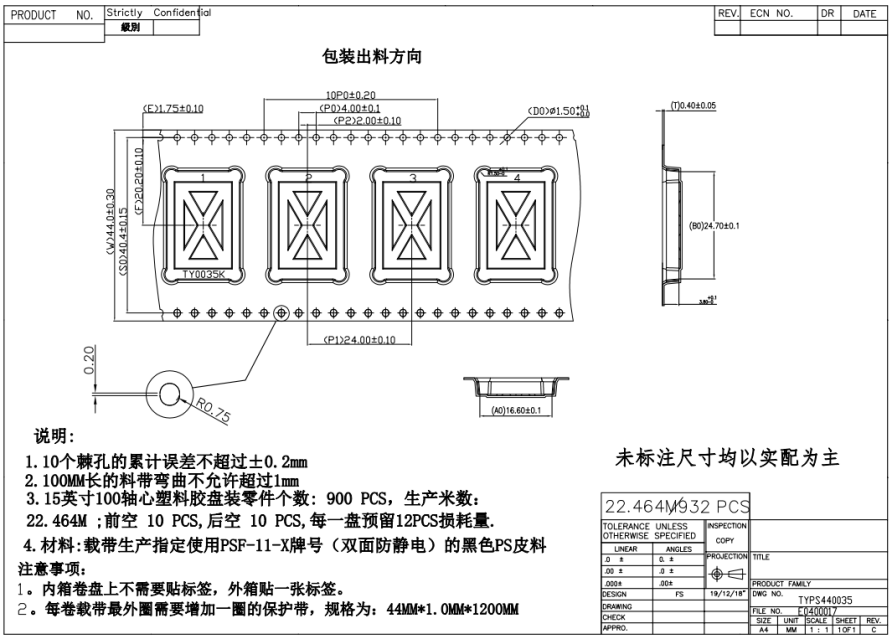

上线使用时,拆开真空包装袋后,检查湿度指示卡。当 10%RH 及以上指示点变成粉红色,说明元件有可能受潮,如图二所示,必须烘烤后才能使用。

模组

模组属于 MSL3 级湿敏元件,真空包装拆开后最长暴露时间为 168 小时,暴露时间超过 168 小时需要进行烘烤。拆开包装后,需在包装袋上粘贴管控标签,记录拆封时间。如果拆封后暂停生产 24 小时以上,建议放置在 10%RH 以下的防潮箱或重新真空包装,并记录包装时间和暴露总时间。

| 湿敏等级 | 车间环境≤30℃/60%RH最长暴露时间(袋外) |

|---|---|

| MSL1 | 最长暴露时间(袋外)不受限制 |

| MSL2 | 1年 |

| MSL2a | 4周 |

| MSL3 | 168小时 |

| MSL4 | 72小时 |

| MSL5 | 48小时 |

| MSL5a | 24小时 |

| MSL6 | 使用前强制烘烤 |

烘烤条件

卷盘包装烘烤条件为 40℃ 温度下烘烤 8 天,耐高温托盘烘烤条件为 125℃ 温度下烘烤 12 小时。优先推荐使用耐高温托盘进行 125℃ 烘烤。

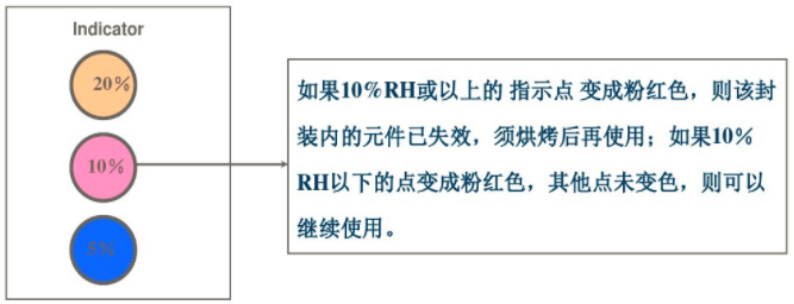

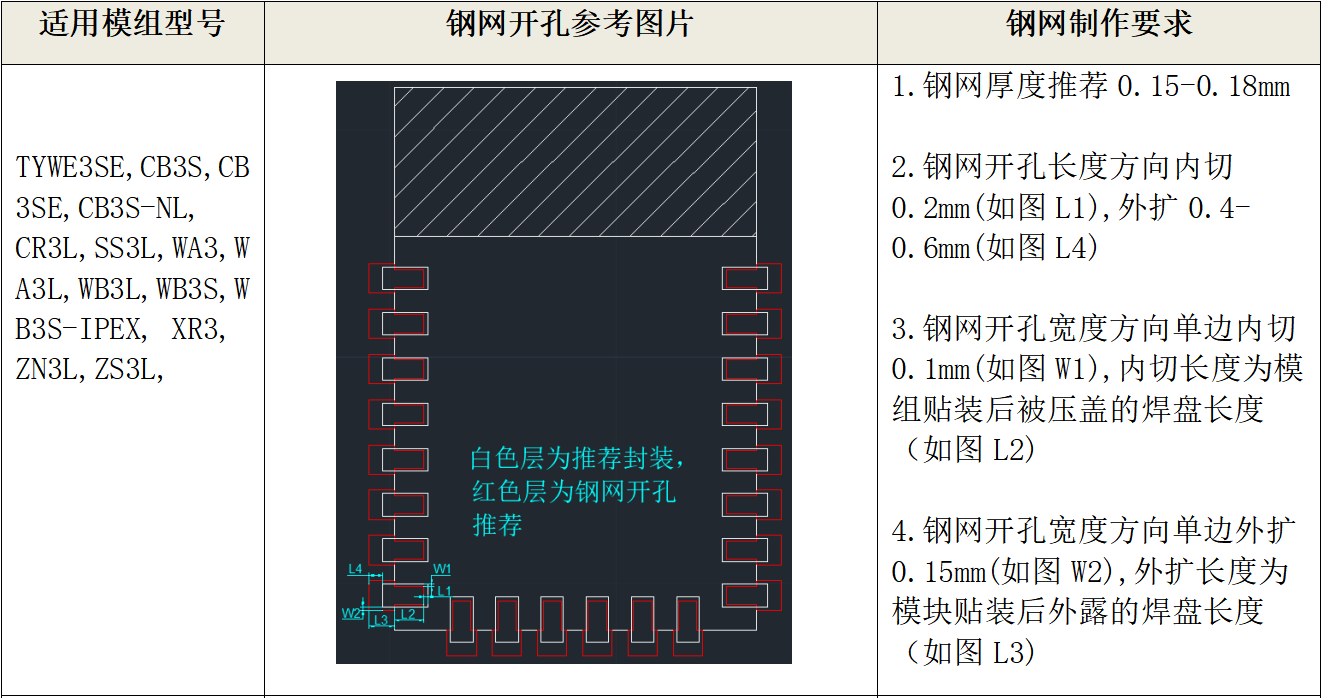

钢网开孔建议

- 3、3S、3L 系列封装模组钢网厚度建议 0.15-0.18mm。如果钢网整体厚度不能满足推荐的厚度,可采用阶梯钢网(Step-UP),在钢网正面(印刷面)进行局部增厚。

- 3、3S、3L 系列封装模组钢网开孔推荐图形请参考下表。因各产品规格书推荐封装焊盘尺寸有细微差异,钢网开孔推荐无法逐个进行展示,但整体钢网开孔方案相同,此处列出具有代表性产品。

- 以上钢网开孔推荐图形仅供参考,客户可根据实际产品需求进行优化调整。

- 模组如果使用阶梯钢网局部增厚时,周围 3mm 内不建议放置 0201 器件和 0.5mm 间距以下器件,否则容易导致连焊。

- 阶梯钢网增厚区域周围 1mm 以内的其他器件,钢网开孔面积可比正常开孔减少 10-20%,避免锡量过多导致不良。

- 模组贴片后压盖住的焊盘进行内切,防止锡珠产生、外露焊盘外扩,保证模组焊接上锡。

锡膏印刷建议

-

锡膏需严格按照锡膏供应商要求进行管控,印刷前,确保锡膏在有效期内并已回温和搅拌完成。具体回温时间和搅拌时间,参考锡膏规格书。如无法获得相关信息,建议按冷藏温度 2-10℃,回温时间 2-4 小时,搅拌时间 1-3 分钟进行管控。锡膏开封后,建议 24 小时内使用完成。

-

印刷参数需根据锡膏和产品特性以及印刷设备进行设置。建议按印刷速度 40-70mm/s,印刷压力按 0.018-0.027 kg/mm 刮刀长度,例如:300mm 长度刮刀压力设置范围为 5.4-8.1 kg。需保证印刷时,刮刀工作区域没有明显的锡膏残留。

-

检查锡膏印刷质量。

-

如果没有 SPI,需安排人员进行目检,重点检查锡膏印刷偏移、厚度、面积和体积。

-

SPI 检测参数建议:以实际钢网开孔为基准,局部增厚区域与正常厚度区域需分开设置。

- 偏移:±30%

- 厚度:60%-170%

- 面积:60-170%

- 体积:50%-180%

以上参数仅供参考。SPI 设备为光学检测设备,检测时会存在一定误差,检测参数需客户按实际效果进行优化。目标是将印刷不良在贴片前拦截。但又不能出现太多的误报。

-

贴装建议

-

上料前,先确认真空包装袋内的湿敏卡 10% 湿度指示点是否变为粉色。如果变色,请参考烘烤条件进行烘烤。

-

为了保证模组吸取和贴装精度,如果拆开卷带包装使用高温托盘烘烤的模组,建议制作专用的贴片物料放置托盘进行生产。卷带物料安装时,需选择和卷带宽度相同宽度的供料器,并根据卷带间距,调整供料器供料间距。

-

吸取和贴装时,需选择合适的吸嘴大小。建议吸嘴直径为被吸取物料短边长度的 40% 以上,吸取和贴装速度设置为低速。

-

影像识别时,尽量使用模组背面焊盘进行定位,影像通过率 100% 确保识别稳定,贴装精度控制在 ±0.1mm 以内。

-

模组贴装方向需严格按照丝印外框进行贴装,推荐封装定义了丝印外框尺寸和方向。

回流焊接建议

-

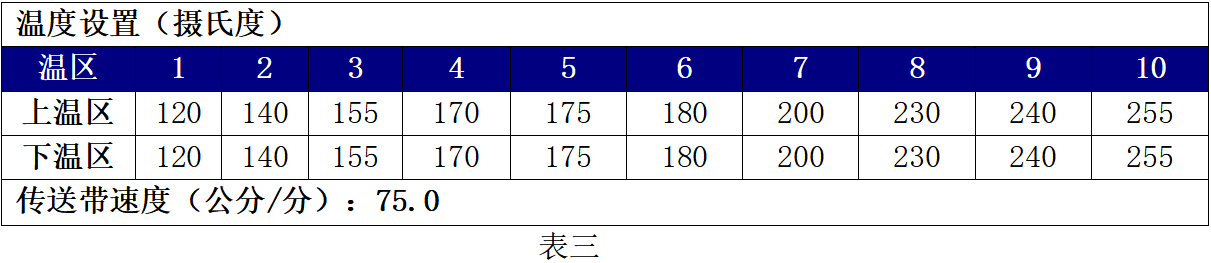

使用 SAC305 锡膏时,10 温区回流焊设备炉温设定可参考表三。客户需根据实际回流焊接设备和产品的 PCB 厚度以及元件组成结构进行调整,主要考虑所有器件温度需满足制程界限要求。

-

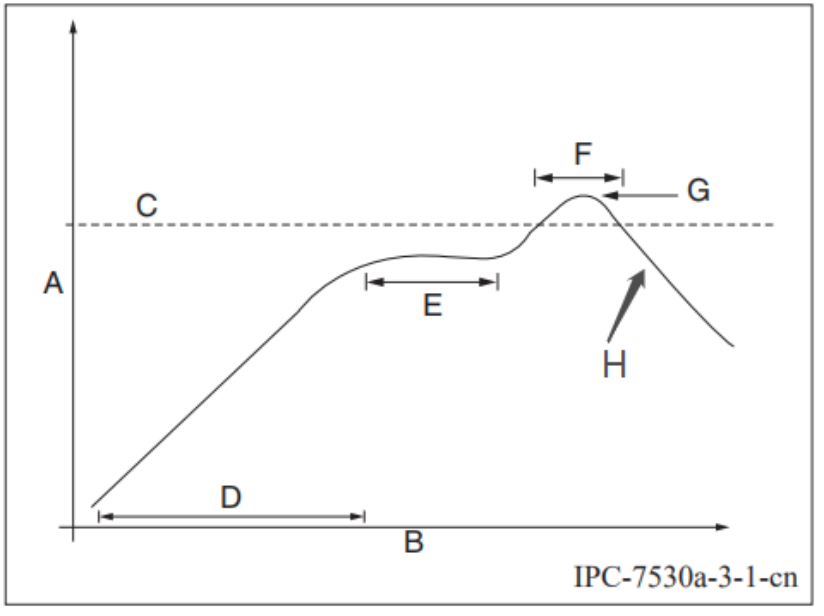

炉温曲线

测温测试板必须使用实物板进行制作,建议每次更换产品时进行炉温测试,连续生产时每天进行 1 次炉温曲线测试。炉温曲线建议按下方推荐制程界限进行设置。

A:温度轴

B:时间轴

C:合金液相线温度:217-220℃

D:升温斜率:1-3℃/s

E:恒温时间:60-120S,恒温温度:150-200℃

F:液相线以上时间:50-70s

G:峰值温度:235-245℃

H:降温斜率:2-4℃/s

云模组拆卸建议

-

产品放置在空气中超过 168 小时,建议先进行烘烤后,再拆卸。

-

模组拆卸时,建议使用热风枪进行加热,沿模组焊盘边缘匀速移动。当焊锡完全融化后,使用镊子将模组取下,整个加热时间控制在 100s 以内。

-

模组拆卸后,待冷却到环境温度时,检查背面焊盘是否有连焊。如果模组需要二次贴片,需将模组焊盘上的锡清理干净,清洁后的平整度需小于 0.1mm。模组放在大理石平台上使用塞规测量,最大缝隙不超过 0.1mm。

-

模组最大维修次数为 3 次,超过 3 次未维修成功的产品建议报废。

-

热风枪参数:

-

温度 350℃

-

时间 <100S

-

风速根据实际情况调整

-

距离 1-3cm

拆卸时,使用的工具和工作台面需注意防静电,热风枪进行接地,工作台面铺防静电皮并接地。

-

该内容对您有帮助吗?

是意见反馈该内容对您有帮助吗?

是意见反馈