安防传感 PCBA 贴片设计

更新时间:2024-06-18 06:06:03下载pdf

本文介绍涂鸦智能安防传感 PCBA 生产相关设计要求及制程管控标准,减少客户在生产过程中可能出现的工艺和设计问题。

适用范围

本文件适用于涂鸦智能所有安防传感 PCBA 客户端生产。

参考文件

- IPC 7527 锡膏印刷要求

- IPC-7525B 钢网设计规范

- IPC-7530A-2017 炉温标准

- J-STD-033D 潮湿、再流焊和工艺

- IPC J-STD-001F 焊接的电气和电子组件要求

- IPC-A-610H CN 2020 电子组件的可接受性

- IPC-7711C-7721C 电子组件的返工-返修和维修

PCB 设计建议

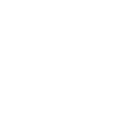

一般 PCB 过板方向定义

PCB 在 SMT 生产方向短边过回流炉(Reflow),PCB 长边为 SMT 轨道输送带夹持边。考量因素:降低 PCB 变形量造成品质不良。详见图 1。

PCB 外形尺寸要求

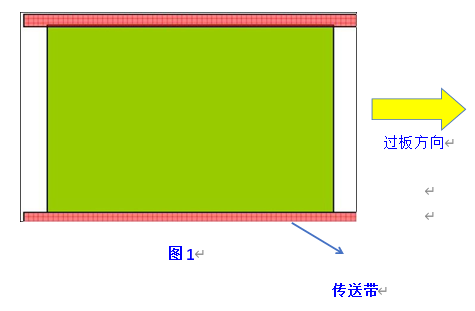

-

SMT 设备印刷及贴装 PCB 最小接受尺寸要求:L × W = 50.8 × 50.8 mm。若 PCB 设计尺寸小于这个要求,请做拼板或增加工艺边。详见图 2。

-

SMT 设备印刷及贴装 PCB 最大接受尺寸要求:L × W = 250 × 300 mm。考量因素:机器贴装能力限制。详见图 2。

PCB 工艺边设计

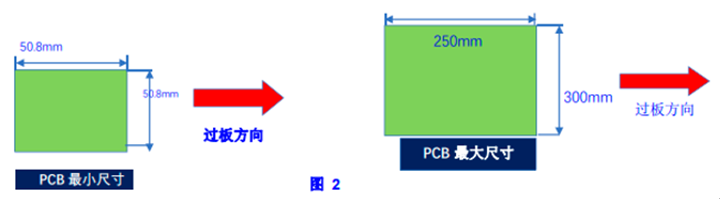

传送边宽度要求 5 mm 的板边,否则距离 PCB 边缘 5 mm 范围內不可以置放元件。金手指边不可当作传送边,且 PCB 四角(含辅助边)需倒角处理。详见图 3。

Mark 点设计

-

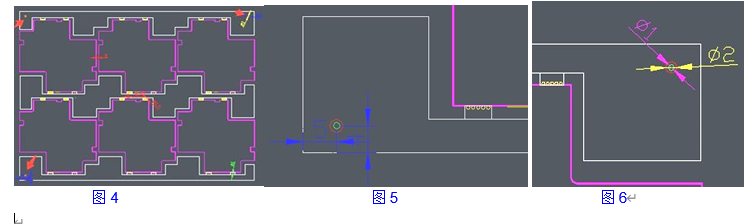

单面 Mark 点的放置数量 ≥ 3(3 个或 4 个),呈 L 或 口 形状,且不对称放置。详见图 4。

-

Mark 点中心距板边不小于 4 mm。详见图 5。

-

双面都有贴装元器件,则每一面都应该有 Mark 点。

-

Mark 点外径为 2 mm,Mark 点的标记点形状是直径为 1 mm 的实心圆。在直径为 2 mm 背景内,不准有焊盘、过孔、丝印标识、测试点、走线等。详见图 6。

QFN 散热焊盘建议设计方式以及过孔要求

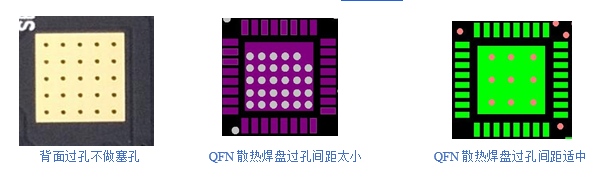

- QFN 散热焊盘过孔直径推荐为 0.2 mm,通孔直径大于 0.3 mm 必须进行背面塞孔,防止焊接时锡从孔内流到另一面。在满足散热的前提下,两个通孔间距最好大于 0.8 mm,否则工厂钢网开孔时无法完全避孔,焊接时散热焊盘底部空洞会比较大。

- QFN 散热焊盘过孔直径小于 0.2 mm 时,两面都不做塞孔处理,并且将散热焊盘背面阻焊开窗,焊接时气体可以通过孔内排出,减少散热焊盘焊接气泡。当孔径小于 0.2 mm 时,锡膏不会渗透到背面形成锡珠。

测试点

-

每个线路上至少有一个测试点,所有测试点尽可能分布在底部,方便测试治具的制作。

-

射频头测试焊盘与测试点(TX、RX、PWM)边缘间距 ≥ 4.5 mm。

-

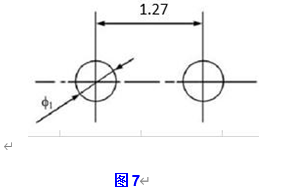

相邻的两测试点之间的中心距篱至少 1.27 mm,且 ≥ 2.54 mm 最佳。详见图 7。

-

测试点的直径是 0.8 mm 到 1.0 mm。

-

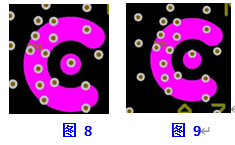

原则上,测试点不可放置过孔。如必须放置,应尽量靠近测试点边缘。测试点中心位置不可有过孔,避免测试时 PIN 针与测试点接触不良。图 8 不合格,图 9 合格。

-

测试点之间不应设计其他元件,测试点与元件焊盘之间的距离应不小于 1 mm,以防止元件或测试点之间短路,并注意测试点不能涂覆任何绝缘层。

波峰焊元件设计要求

-

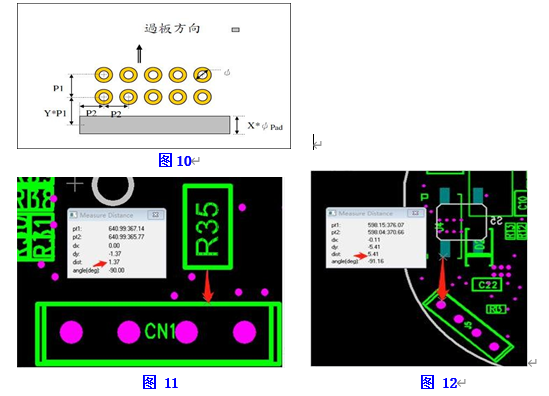

过波峰焊的插件器件焊盘中心距离 P1 或 P2 >0.65 mm,以 >1 mm 最佳。详见图 10。

-

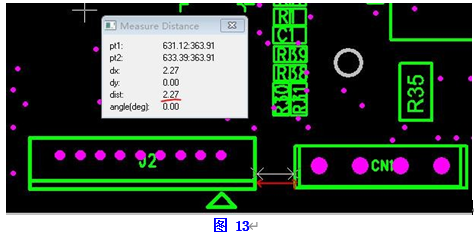

过波峰焊正面的贴片元件本体或波峰焊元件本体距离板边大于 1 mm,以 大于 2 mm 最佳。详见图 11。

-

过波峰焊的插件器件焊盘距离板边 ≥ 1.5 mm,以 ≥ 3 mm 最佳。

-

使用夹具波峰焊的插件器件焊盘与贴片焊盘或本体边缘间距 ≥ 1.5 mm,以 ≥ 3 mm 最佳。详见图 12。底部贴片元件高度应控制在 4 mm 以内最佳,底部元件最大可接受高度为 8 mm。

-

采用红胶工艺过波峰焊,元件焊盘边缘间距 > 0.65 mm,以 > 1 mm 最佳。拼板镂空处贴片元件距离板边 > 2 mm,以 > 3 mm 最佳。

-

经常插拔器件周围 3 mm 内不得有 SMD。

-

插件器件本体丝印与本体丝印之间间距需 > 0.5 mm。详见图 13。

焊盘的定义

通孔焊盘的外层形状通孔为圆形、方形或椭圆形。具体尺寸定义详述如下:

孔径尺寸

-

若实物管脚为圆形:PCB 孔径尺寸(直径)= 实际管脚直径 + 0.20 mm ~ 0.30 mm (8.0 mil ~12 mil) 左右,工艺建议 PCB 孔径尺寸(直径)= 实际管脚直径 + 0.30 mm (12 mil) 。例如传感项目电池片,元件 pin 脚尺寸为 0.5 mm,PCB 孔径设计为 0.8 mm,符合设计规范要求。详见图 14 和图 15。

-

若实物管脚为方形或矩形:孔径尺寸(直径)= 实际管脚对脚线的尺寸 + 0.10 mm ~ 0.20 mm (4.0 mil ~ 8 mil) 左右。

焊盘尺寸

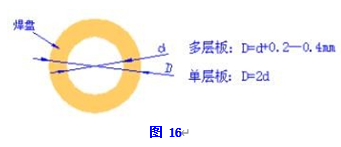

常规焊盘尺寸 = 孔径尺寸(直径)+ 0.50 mm(20 mil)左右。详见图 16。

焊盘相关规范

-

所有焊盘单边最小值不小于 0.25 mm,整个焊盘直径最大值不大于元件孔径的 3 倍。一般情况下,通孔元件采用圆形焊盘,焊盘直径大小为插件孔孔径的 1.8 倍以上。单面板焊盘直径不小于 2 mm,双面板焊盘尺寸与通孔孔径最佳比为 2.5。对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径 + 0.5 mm ~ 0.6 mm。

-

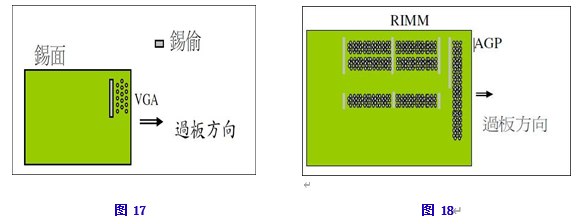

应尽量保证两个焊盘边缘的距离 > 0.5 mm,与过波峰焊方向垂直的一排焊盘应保证两个焊盘的距离 ≥ 0.65 mm。两者距离太近容易导致桥接。若焊盘距离小于 0.5 mm,需铺白油以减少过波峰焊时连锡。建议采用椭圆形焊盘或长圆形焊盘,密 Pin 或 密间距连接器建议在 PCB 板最后一排 Pin 设过板方向后面设计偷锡焊盘,可提高波峰焊焊接吃锡品质。详见图 17 和图 18。

钢网开孔建议

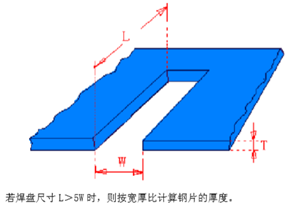

钢网尺寸

锡膏印刷钢网尺寸根据印刷机型号,常用尺寸 29 × 29 英寸,23 × 23 英寸和 650 × 550 mm。 优先选用 29 × 29 英寸。

钢网厚度

在获得良好的印刷品质过程中,钢网开孔和孔壁起到至关重要的钢网开孔以面积比为目标(AAR)。

- AAR ≥ 0.66,适用于有铅和无铅激光切割和电抛光钢网。

- AAR ≥ 0.55,适用于有铅和无铅电铸钢网。

- AAR < 0.55,适用于纳米涂层钢网。

- IPC-7525 模板设计导则规定了锡膏有效释放的通用设计导则为:宽厚比 > 1.5,面积比 > 0.66。

如果钢网开孔在设计过程中违背了 AAR 比率规则,需要与涂鸦工艺工程师确认钢网局部加厚或减薄。在选择钢网厚度之前,需要确认元件焊盘和焊盘间距,有些元件焊盘距离较小。

- 0.005”:印刷锡膏钢网厚度标准。

- 0.006”:印刷胶水钢网厚度标准。

- 0.008”:当印刷胶水与电路板有间隙时建议使用。

钢网厚度规范:钢网厚度取决于面积比和宽厚比,要有良好的面积比和宽厚比。

阶梯钢网

根据面积比与转移效率、影响锡膏体释放和体积重复性的关系,局部改变钢网厚度可能对沉积物的绝对体积和标准偏差产生有利影响。当需要更好的面积比时,将使用局部减薄的模板(降薄)。当需要比孔径理论体积更大的体积时,将使用局部较厚的模板(加厚)。

针对电铸钢网每 1 mil 减薄,至少需要 30 mil 间隙。

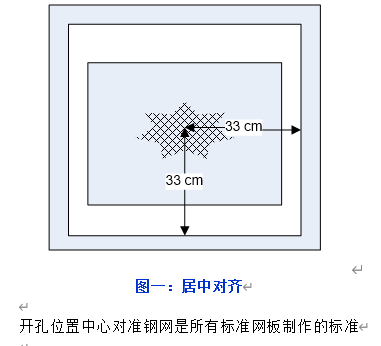

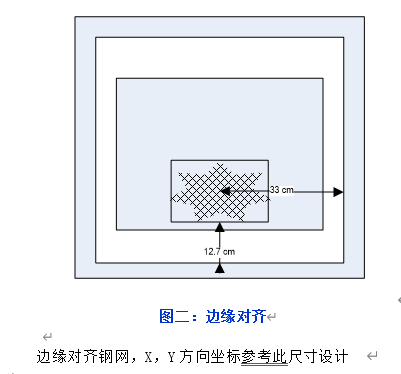

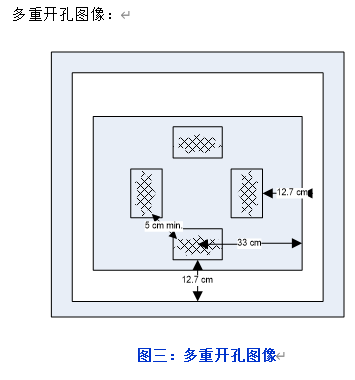

钢网位置分布图

- 多重开孔图像,PCB板之间开孔必须保持≥5 cm 。

- 边缘对齐钢网,X,Y方向坐标距离钢网边缘尺寸保持≥12.7cm 。

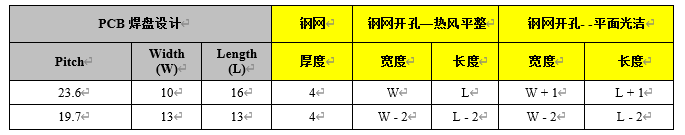

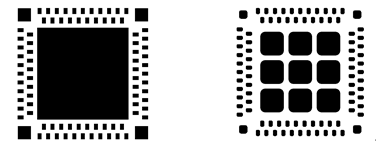

双排焊盘 QFN 钢网开孔建议

-

散热焊盘开孔覆盖率约 40%~60%。

-

四角焊盘开孔覆盖率约 50%。

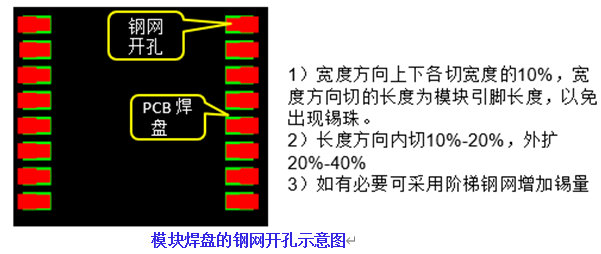

底板模块焊盘的钢网开孔要求

-

安防传感 PCBA 底板上的模块板钢网厚度控制在 0.12-0.15 mm 之间。如果因 0201 或其他细间距元件导致模块焊盘钢网厚度不能达到 0.12 mm 以上时,需使用阶梯钢网进行局部加厚,保证模块焊接有足够的上锡量。

-

安防传感 PCBA 底板上的模块板钢网开孔需要进行单独的优化,焊盘宽度方向上下两边需要进行内切防锡珠处理。焊盘长度方向需要进行内切外扩处理,增加锡量。

锡膏印刷建议

-

锡膏需严格按照锡膏供应商要求进行管控。印刷前,确保锡膏在有效期内并已回温和搅拌完成,具体回温时间和搅拌时间参考锡膏规格书。如无法获得相关信息,建议按冷藏温度 2℃- 10℃,回温时间 2-4 小时,搅拌时间 1-3 分钟进行管控。锡膏开封后,建议 24 小时内使用完成。

-

印刷参数需根据锡膏和产品特性以及印刷设备进行设置,建议按印刷速度 40-70 mm/s,印刷压力按 0.018-0.027 kg/mm 刮刀长度。例如,300 mm 长度刮刀压力设置范围 5.4-8.1 kg,需保证印刷时,刮刀工作区域没有明显的锡膏残留。

-

锡膏印刷质量需要进行检查。如果没有 SPI,需安排人员进行目检,重点检查锡膏印刷偏移、厚度、面积、体积。SPI 检测参数建议:以实际钢网开孔为基准,局部增厚区域与正常厚度区域需分开设置。偏移:± 30%,厚度:60%-170%,面积:60-170%,体积:50%-180%。

以上参数仅供参考,SPI 设备为光学检测设备,检测时会存在一定误差。检测参数需客户按实际效果进行优化,目标是将印刷不良在贴片前拦截但又不能出现太多的误报。

贴装建议

- 上料前,先确认所有 MSD 元件真空包装袋内的湿敏卡 10% 湿度指示点是否变为粉色。如果变色,请参考 MSD 器件管控规范等级进行烘烤。

- 为了保证元件吸取和贴装精度,必须保证所有物料包装符合 SMT 设备贴装要求,Reel 卷带包装或标准 Tray 盘包装。

- 吸取和贴装时,需选择合适的吸嘴大小。建议吸嘴吸取面积为被吸取物料可吸取面积的 40-60%,速度设置为低速。

- 影像识别时,尽量使用焊盘或器件 pin 脚进行定位,确保影响识别稳定,贴装精度控制在 ± 0.1 mm 内。

- 器件贴装方向需严格按照丝印外框进行贴装,推荐封装定义了丝印外框尺寸和方向。

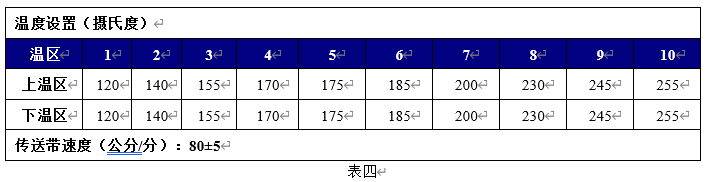

回流焊接建议

使用 SAC 305 无铅锡膏时,炉温设定可参考下表。客户需根据实际回流焊接设备和产品的 PCB 厚度以及元件组成结构进行调整,主要考虑所有器件温度需满足制程界限要求。

炉温曲线

炉温测试板必须使用实物板进行制作,建议每次更换产品时进行炉温测试,连续生产时每天进行 1 次炉温曲线测试。炉温曲线建议按下方推荐制程界限进行设置。

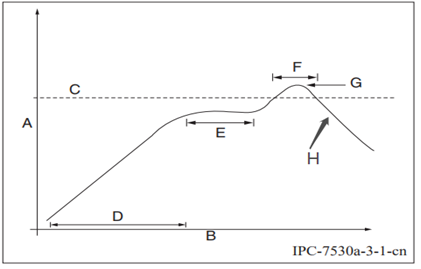

SMT 炉温曲线

- A:温度轴

- B:时间轴

- C:合金液相线温度:217-220 ℃

- D:升温斜率:1-3 ℃/ S

- E:恒温时间:60-120s,恒温温度:150-200 ℃

- F:液相线以上时间:50-70s

- G:峰值温度:235-245 ℃

- H:降温斜率:2-4 ℃/s

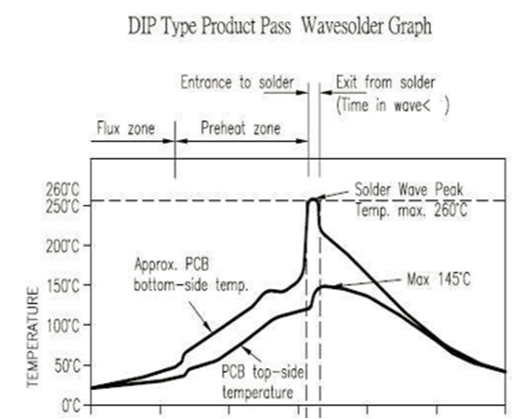

DIP 炉温曲线建议

使用 SAC 305 无铅锡条,客户需根据实际波峰焊接设备和产品的 PCB 厚度以及元件组成结构进行调整,主要考虑所有器件温度需满足制程界限要求。

- A: 预热温度:80-130 ℃

- B: 预热时间:75-100s

- C: 波峰接触时间:3-5s

- D: 锡缸温度: 260±5 ℃

- E: 升温斜率:≤2 ℃/s

- F: 降温斜率:≤6 ℃/s

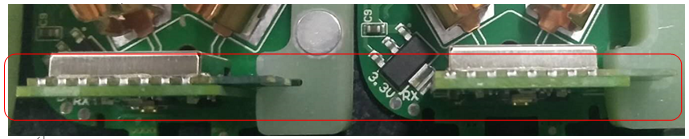

波峰治具制作要求

制作波峰焊治具,首先需要根据 BOM 里插件物料位号进行开窗,确保所有插件器件焊接品质符合 IPC-A-610 Class 2 外观要求。

制作波峰焊治具,特殊器件需要制作盖板或挡条进行辅助,避免插件元件出现浮高、倾斜等品质外观不良。如下为澳标插座波峰焊治具制作细节要求,仅供参考。

-

波峰焊治具增加辅助夹具固定模块板,确保模块板垂直插入焊接。

-

将 FR 4 挡条固定在治具,再插入模块板固定在治具卡槽中。

-

将电木磁铁盖板固定到治具上压好模块,注意模块板必须对准卡槽位置。

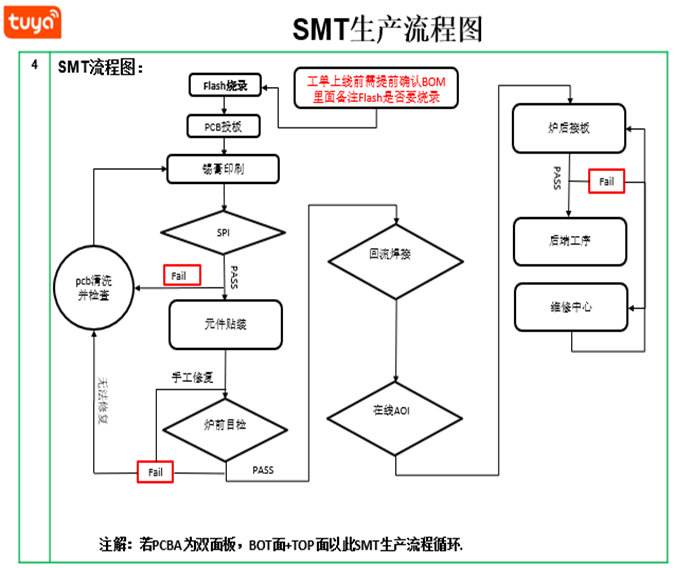

安防传感 PCBA 生产流程图

SMT 生产流程图

QFN 元件和 LGA、BGA 元件,需要 X-Ray 检查焊接品质(少锡、连锡)和空洞气泡比率 ≤ 30% 以下。

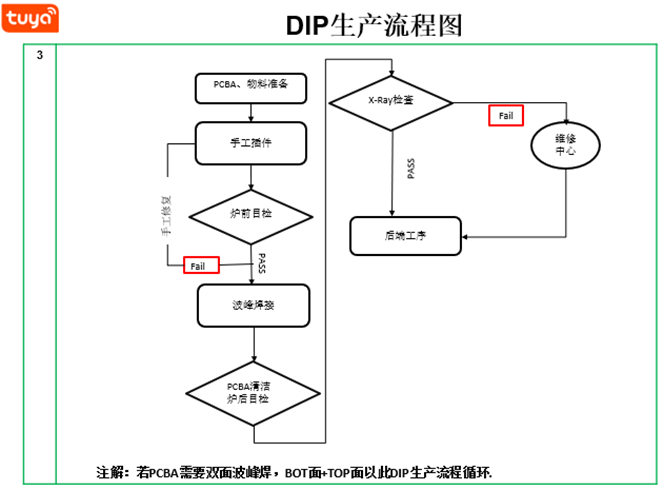

DIP 生产流程图

通孔元件需要 X-Ray 检查通孔吃锡填充高度 ≥ 75% 以上,空洞气泡比率 ≤ 30% 以下。

该内容对您有帮助吗?

是意见反馈该内容对您有帮助吗?

是意见反馈